Отжиг алюминия - объяснение: Что это такое и как это работает

Приходилось ли вам сталкиваться с проблемой слишком твердого или хрупкого алюминия для ваших производственных нужд? Эта распространенная проблема может привести к задержкам в производстве и нерациональному использованию материалов. В компании AKS Furnace мы понимаем, что достижение идеальной ковкости и пластичности алюминия имеет решающее значение для получения высококачественной конечной продукции.

Aluminum annealing is a heat treatment process that alters the microstructure of aluminumto reduce its hardness and increase its ductility. This involves heating the aluminum to a specific temperature, holding it there for a certain duration, and then cooling it, making it easier to work with.

Понимание тонкостей отжига алюминия может изменить ваши производственные возможности, что приведет к повышению эффективности и улучшению качества продукции. В этой статье я расскажу о том, что такое отжиг алюминия, как он функционирует и почему он незаменим в современной промышленности. Мы рассмотрим его исторические корни, современное промышленное применение, общие проблемы, а также стратегии и достижения, которые определяют его будущее.

В компании AKS Furnace мы на собственном опыте убедились, насколько важна точная термическая обработка для алюминия. От аэрокосмических компонентов, требующих точных спецификаций, до повседневных предметов, таких как посуда, требующая пластичности и первозданной отделки, отжиг играет ключевую роль. Этот процесс - не просто смягчение металла, а раскрытие его полного потенциала. Мы рассмотрим, как такие факторы, как температурный контроль, скорость нагрева и охлаждения, а также атмосферные условия, тщательно регулируются для достижения желаемых металлургических свойств. Я также поделюсь информацией, полученной благодаря нашему опыту в разработке и производстве передовых печей для отжига, таких как специализированные печи для отжига по технологии Bright, которые имеют решающее значение для обработки таких чувствительных материалов, как алюминиевые полосы и фольга, где качество поверхности и однородность материала имеют первостепенное значение.

Каковы исторические предпосылки отжига алюминия?

Исторически сложилось так, что понимание того, как обрабатывать металлы, было процессом проб и ошибок, а алюминий, несмотря на его изобилие, когда-то был ценнее золота. Первые металлурги столкнулись с проблемой, как сделать алюминий достаточно податливым для широкого использования. Решение было найдено в совершенствовании методов термообработки, постепенно раскрывая принципы отжига.

История отжига алюминия уходит корнями в конец XIX - начало XX века, после начала его промышленного производства. На начальном этапе усилия были сосредоточены на эмпирических методах размягчения металла, которые развивались с развитием металлургической науки и технологий температурного контроля для достижения стабильных результатов.

Путь от выделения алюминия в начале XIX века до его широкого промышленного использования в наши дни - свидетельство неустанных инноваций в металлургии. Изначально высокая реакционная способность алюминия и сложность его добычи делали его редким и дорогим материалом. Однако с развитием Процесс Холла-Эроля в 1886 году1Производство алюминия стало коммерчески выгодным, что открыло шлюзы для его применения. По мере того как расширялось его применение, возникла необходимость в изменении его механических свойств. Первые ремесленники и производители, вероятно, заметили, что нагревание и охлаждение алюминия, как и других металлов, таких как медь и железо, может изменять его твердость и обрабатываемость. Эти рудиментарные формы отжига, вероятно, были открыты случайно или путем эмпирических экспериментов. Со временем, по мере роста знаний в области металлургии, эти наблюдения были систематизированы. Ученые начали понимать взаимосвязь между температурой, временем и получаемой микроструктурой алюминия. В этот период были разработаны более контролируемые методы нагрева, переход от открытых кузниц к более закрытым печам, что позволило лучше регулировать температуру, которая является критическим фактором для успешного отжига. В компании AKS Furnace мы часто размышляем об этой эволюции, понимая, что сложные печи, которые мы создаем сегодня, стоят на плечах тех первых пионеров, которые кропотливо совершенствовали эти процессы термообработки.

Начало XX века ознаменовалось значительным переломом с появлением научной металлургии. Исследователи начали систематически изучать влияние отжига на различные алюминиевые сплавы, что привело к разработке специальных циклов отжига для различных применений. В эту эпоху появились точные механизмы контроля температуры и более глубокое понимание таких явлений, как восстановление, рекристаллизация и рост зерен2 - основные микроструктурные изменения, которые вызывает отжиг. Такие отрасли промышленности, как аэрокосмическая и автомобильная, которые стали в значительной степени полагаться на алюминий из-за его легких свойств, стали движущей силой этих исследований. Им требовался алюминий с особым соотношением прочности и веса, формоустойчивостью и коррозионной стойкостью, что расширяло границы технологии отжига. Например, один из наших клиентов в автомобильном секторе, производящий сложные алюминиевые панели кузова, полагается на точные циклы отжига, достижимые в наших печах для отжига по технологии Bright, чтобы обеспечить глубокую вытяжку алюминиевых листов без образования трещин, что напрямую вытекает из этих фундаментальных исследований. Разработка защитной атмосферы в печах также приобрела решающее значение в этот период для предотвращения окисления и сохранения качества поверхности, особенно для сплавов, чувствительных к атмосферным загрязнениям. Эта историческая последовательность подчеркивает непрерывное взаимодействие между промышленным спросом, научным пониманием и технологическими инновациями, которые сформировали отжиг алюминия в сложный процесс, каким он является сегодня.

Понимание ранней обработки алюминия

Первоначальная проблема с алюминием, как только он стал более доступным после процесса Холла-Эроульта, заключалась в присущем ему свойстве упрочнения при обработке. При прокатке, вытяжке или формовке алюминий становится более твердым и хрупким, что затрудняет или делает невозможной дальнейшую обработку без риска образования трещин. Первые металлурги, вероятно, опираясь на свой опыт работы с другими металлами, экспериментировали с нагреванием алюминия для восстановления его пластичности. Эти первые попытки были далеко не точными. Печи, если они использовались, обеспечивали рудиментарный контроль температуры, а понимание времени выдержки и скорости охлаждения было в основном эмпирическим.

Важной вехой стало признание того, что различные алюминиевые сплавы, которые начали разрабатываться в начале XX века для улучшения таких свойств, как прочность или коррозионная стойкость, требуют различных параметров отжига. Например, дюралюминий, ранний алюминиевый сплав с возрастным упрочнением, создал новые проблемы и возможности для термообработки. Исторические записи и ранние металлургические тексты свидетельствуют о постепенном переходе от анекдотических методов к более систематическим исследованиям. Такие исследователи, как Альфред Вильм, открывший возрастное упрочнение алюминиевых сплавов в 1906 году, непреднамеренно способствовали расширению понимания термической обработки, даже если его первоначальное внимание было сосредоточено на упрочнении, а не просто на размягчении.

Влияние этого раннего понимания было преобразующим. Такие отрасли, как производство посуды, которые зависели от способности прессовать и вытягивать алюминий в сложные формы, получили огромную выгоду. Представьте себе компанию 1920-х годов, которая пыталась производить глубокие алюминиевые кастрюли; без отжига потери материала из-за растрескивания были бы огромными. Когда мы в AKS Furnace проектируем отжиговую печь типа Bell для клиента, производящего алюминиевые змеевики для посуды, мы опираемся на это столетнее наследие понимания того, как сделать алюминий податливым и готовым к таким операциям формования.

Роль мировых войн в развитии отжига

Потребности Первой и, особенно, Второй мировой войны значительно ускорили развитие металлургии алюминия, в том числе отжига. Самолетостроение, важнейшая отрасль военного времени, в значительной степени зависело от легких алюминиевых сплавов. Необходимость крупносерийного производства авиационных компонентов неизменно высокого качества стимулировала интенсивные исследования по оптимизации всех аспектов обработки алюминия, от легирования до термообработки. Правительства и промышленность сотрудничали для стандартизации процедур и совершенствования технологий.

В этот период понимание кинетики рекристаллизации и контроля размера зерна в отожженном алюминии стало гораздо более сложным. Например, обеспечение мелкой, однородной структуры зерна после отжига было критически важным для достижения желаемого сочетания прочности и вязкости в обшивке самолетов и конструкционных элементах. В таблице ниже показано концептуальное представление того, как параметры отжига влияют на размер зерна - важнейший фактор, который стал более глубоко изучаться в ту эпоху.

| Температура отжига | Время выдержки | Размер получаемого зерна | Влияние на свойства |

|---|---|---|---|

| Низкий | Короткие | Fine | Повышенная прочность, выносливость |

| Высокий | Длинный | Грубая | Более низкая прочность, мягкость |

| Оптимальный | Оптимальный | Контролируемый | Желаемый баланс |

В эту эпоху также произошло усовершенствование технологии изготовления печей. Переход к электрическим печам сопротивления и более контролируемым газовым печам позволил создать более точные температурные профили и защитные атмосферы, снижающие окисление и обеспечивающие однородность. Типичный сценарий, с которым мы сталкиваемся в AKS Furnace и сегодня, - это необходимость модернизации старого оборудования для отжига в соответствии с современными стандартами точности и эффективности, что является прямым продолжением прогресса, вызванного этими историческими факторами. Например, клиенту, производящему специализированные алюминиевые экструзии для аэрокосмической промышленности, может потребоваться печь, разработанная на заказ, для обработки уникальных профилей при соблюдении невероятно жестких температурных допусков - необходимость, обусловленная жесткими требованиями этой отрасли.

Переход к научным методам отжига

Послевоенная эпоха ознаменовалась консолидацией знаний и переходом к более научно обоснованным методам отжига. В учебниках по металлургии стали приводить подробные фазовые диаграммы и кривые "время-температура-преобразование" (ТТТ) для различных алюминиевых сплавов, что дало инженерам инструменты для разработки точных циклов отжига. Акцент сместился в сторону оптимизации процессов с точки зрения энергоэффективности, производительности и специфических свойств конечного использования.

Развитие сложных аналитических инструментов, таких как рентгеновская дифракция (XRD) и электронная микроскопия, позволило исследователям непосредственно наблюдать микроструктурные изменения, происходящие во время отжига. Это позволило получить бесценную обратную связь для совершенствования моделей и методов отжига. Например, понимание точных механизмов восстановления (снятия внутренних напряжений) и рекристаллизации (образования новых, свободных от деформации зерен) позволило более целенаправленно проводить термообработку. Если алюминиевому компоненту требуется только снятие напряжений без значительного размягчения, можно использовать более низкотемпературный восстановительный отжиг, экономя энергию и время.

Этот научный подход заложен в ДНК современных производителей печей, таких как AKS. Когда мы проектируем печь отжига для обработки тонких алюминиевых полос, используемых в электронике или упаковке, первостепенное значение имеет точный контроль температурных режимов, времени выдержки и скорости охлаждения. Эти параметры теперь основаны не на догадках, а на десятилетиях научных исследований и эмпирической проверке. Мы работаем с клиентами, например, с производителем алюминиевой фольги для конденсаторов, чтобы точно настроить циклы отжига, обеспечивающие оптимальную электропроводность и механическую гибкость - свойства, напрямую зависящие от микроструктуры отжига. Это постоянное совершенствование, основанное на исторических достижениях, позволяет нам удовлетворять постоянно растущие требования к высокопроизводительным алюминиевым изделиям.

Отжиг снижает твердость алюминияПравда

Основная цель отжига алюминия - снижение твердости и повышение пластичности за счет изменения микроструктуры металла путем контролируемого нагрева и охлаждения.

Отжиг был открыт в XX векеЛожь

Хотя систематическое понимание этого процесса сложилось в XX веке, основные принципы отжига были открыты эмпирически гораздо раньше в процессе обработки других металлов, таких как медь и железо.

Как в настоящее время отжигают алюминий в промышленности?

Современные отрасли промышленности в значительной степени полагаются на универсальность алюминия, но при этом часто приходится изменять его механические свойства в соответствии с конкретными производственными процессами или требованиями конечного использования. Проблема заключается в том, чтобы добиться такого преобразования последовательно и эффективно в промышленных масштабах. Эта проблема приводит к критическому вопросу о том, как практически осуществляется отжиг.

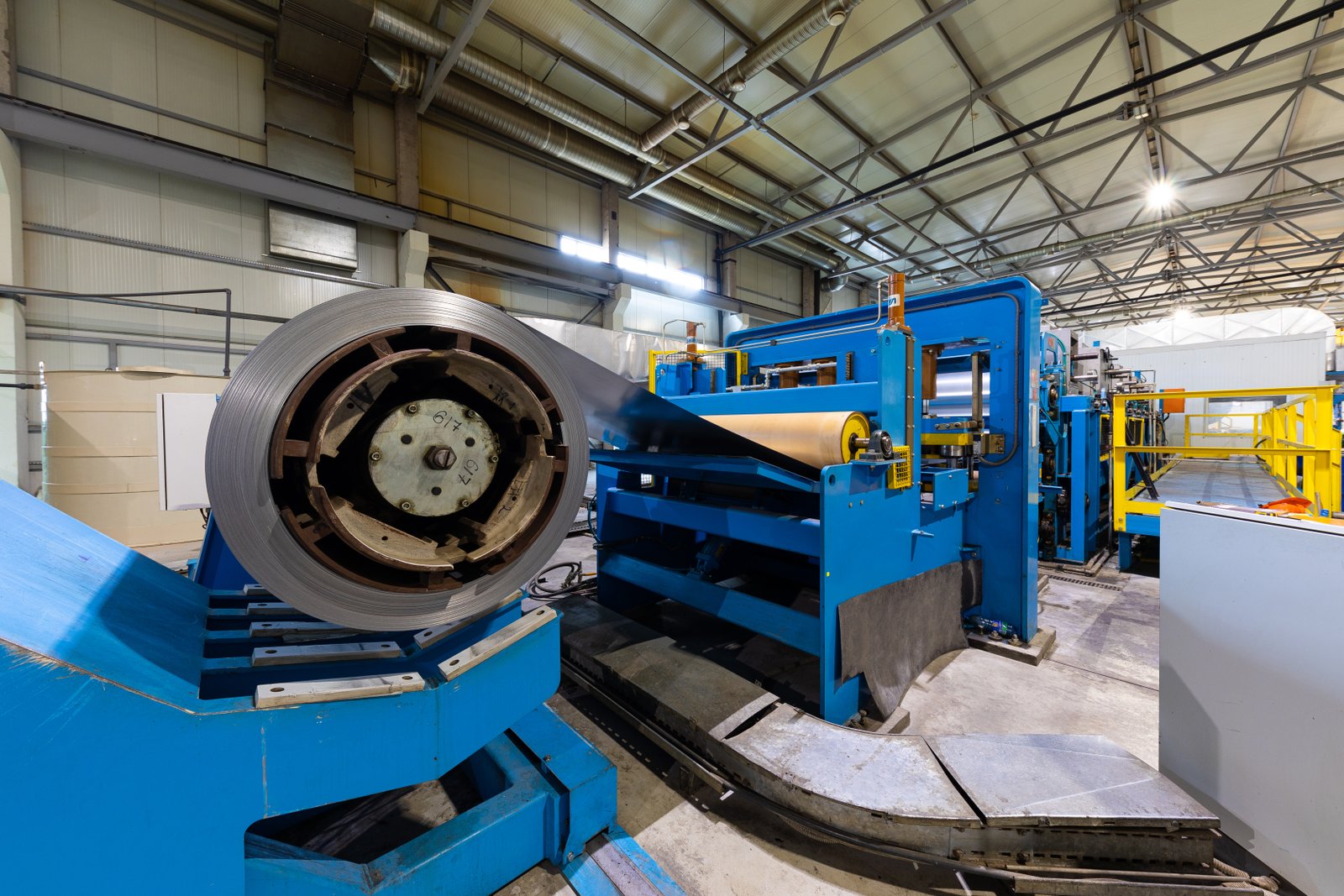

Currently, aluminum is annealed in industrial applications using various specialized furnaces, such as batch furnaces (e.g., bogie hearth, bell-type) or continuous furnaces (e.g., mesh belt, bright annealing lines), employing precisely controlled heating and cooling cycles under specific atmospheric conditions.

Промышленный отжиг алюминия сегодня - это сложнейший процесс, далекий от эмпирических методов прошлого. Он требует глубокого понимания металлургии, термодинамики и передового управления процессом. В зависимости от формы алюминия (например, рулоны, листы, экструзия, проволока или готовые детали), конкретного сплава и желаемых конечных свойств используются различные типы печей для отжига и параметры процесса. Например, в компании AKS Furnace мы часто консультируем клиентов по поводу наиболее подходящего типа печи для их нужд. Производитель ленты из нержавеющей стали может также обрабатывать алюминиевую ленту, и в этом случае ему пригодится универсальность наших печей отжига Bright, в которых можно обрабатывать различные материалы, регулируя атмосферу и температурный режим. Ключевыми задачами всегда являются равномерный нагрев, точный контроль температуры, контролируемая скорость охлаждения и, зачастую, сохранение яркой, свободной от окислов поверхности. Для этого требуется не только хорошо продуманное оборудование печей, но и сложные системы управления, способные с высокой точностью выполнять сложные температурные циклы. Выбор между периодическим и непрерывным отжигом, например, в значительной степени зависит от объема производства, геометрии изделия и необходимости гибкости в сравнении с высокой пропускной способностью.

Выбор печи и процесса отжига - это критически важное решение, которое влияет на качество продукции, эффективность работы и экономическую целесообразность. Для крупносерийного производства стандартизированных продуктов, таких как алюминиевые полосы или фольга, часто предпочитают использовать линии непрерывного отжига, такие как наши печи отжига AKS Bright. Эти печи обеспечивают последовательную обработку, поскольку материал проходит через различные зоны нагрева и охлаждения с контролируемой скоростью. Защитная атмосфера, обычно представляющая собой смесь азота и водорода, имеет решающее значение для предотвращения окисления и получения яркой поверхности, необходимой в таких областях применения, как светоотражающая пленка или элитная упаковка. Для более разнообразных смесей продуктов или крупных, объемных изделий, таких как большие алюминиевые отливки или готовые конструкции, печи периодического действия, такие как печи с очагом Bogie или печи колокольного типа, обеспечивают большую гибкость. Например, клиент, производящий крупные детали из алюминиевых сплавов для транспортной промышленности, может выбрать печь отжига Bogie Hearth из-за размера и веса деталей. Аналогичным образом, производители алюминиевой проволоки или катушек часто используют печи отжига колокольного типа, поскольку они способны обрабатывать большие партии в строго контролируемой защитной атмосфере, обеспечивая однородность по всей катушке. Общим для всех этих применений является тщательный контроль цикла отжига - скорости нагрева, температуры выдержки, времени выдержки и скорости охлаждения - каждый параметр подбирается в соответствии с конкретным алюминиевым сплавом и желаемым результатом, будь то полное размягчение, снятие напряжения или частичный отжиг.

Процессы и оборудование для периодического отжига

Процессы периодического отжига характеризуются одновременной обработкой дискретного количества алюминиевого материала ("партии"). Этот метод очень универсален и подходит для широкого спектра форм, размеров и объемов производства, особенно когда гибкость более важна, чем постоянная высокая производительность. К распространенным типам печей периодического действия относятся печи с подом Bogie, печи для отжига колокольного типа и коробчатые печи. Компания AKS Furnace поставляет печи с очагом Bogie клиентам, отжигающим крупные алюминиевые отливки или готовые конструкции, которые слишком громоздки или имеют неправильную форму для непрерывных линий. Тележка (подвижный очаг) позволяет легко загружать и выгружать тяжелые шихты.

Печи отжига колокольного типа широко используются для отжига алюминиевых рулонов (как проволоки, так и ленты). Заряд укладывается на неподвижное основание, и на него опускается цилиндрический или прямоугольный "колокол", содержащий нагревательные элементы. Отдельная внутренняя крышка часто используется для создания герметичной среды для защитной атмосферы, что очень важно для предотвращения окисления и сохранения блестящей поверхности алюминиевых рулонов, предназначенных для таких применений, как литографические листы или автомобильная отделка. Например, типичный клиент, производящий высококачественную алюминиевую проволоку для электрических проводников, использует печь типа Bell для обеспечения равномерных свойств и превосходного качества поверхности по всей катушке. Возможность точного контроля атмосферы (часто азот или азотно-водородная смесь) и медленные, равномерные циклы нагрева и охлаждения, присущие колокольным печам, способствуют достижению превосходных металлургических результатов.

Процесс обычно включает загрузку алюминия, герметизацию печи или реторты, продувку защитной атмосферой, нагрев до температуры отжига (например, 340-415°C для многих распространенных сплавов), выдержку в течение заранее определенного времени для обеспечения тщательного нагрева и микроструктурные изменения3и затем контролируемое охлаждение. Скорость охлаждения может иметь решающее значение; для некоторых термообрабатываемых сплавов необходимо медленное охлаждение для достижения наиболее мягкого состояния, в то время как для других более быстрое охлаждение может быть приемлемым или даже желательным для предотвращения выпадения определенных осадков. Данные наших установок показывают, что точный контроль этих параметров в наших печах типа Bell приводит к последовательному снижению твердости, например, с H18 (полностью твердый) до O (полностью отожженный) для алюминиевых рулонов серии 1xxx или 3xxx, с минимальным разбросом по партии.

Процессы и линии непрерывного отжига

Непрерывный отжиг - предпочтительный метод для крупносерийного производства алюминиевых изделий с однородным сечением, таких как полосы, фольга и проволока. В этом процессе алюминиевый материал непрерывно перемещается через различные зоны длинной печи, в каждой из которых поддерживается определенная температура, что позволяет точно контролировать этапы нагрева, выдержки и охлаждения. Наши печи отжига AKS Bright являются ярким примером технологии непрерывного отжига, широко используемой для нержавеющей стали, но не менее эффективной для алюминиевой ленты и фольги, если учитывать специфические особенности конструкции для алюминия. В этих печах обычно используется защитная атмосфера, такая как диссоциированный аммиак или азотно-водородная смесь, для предотвращения окисления и обеспечения яркой, чистой поверхности.

При отжиге алюминиевой полосы линия может включать разматыватели, секции очистки полосы, саму печь (часто с лучистым трубчатым нагревом или прямыми электрическими нагревательными элементами, изолированными от полосы муфелем для защиты атмосферы), секции охлаждения (которые могут представлять собой комбинацию охлаждения в контролируемой атмосфере и быстрого струйного охлаждения) и повторные разматыватели. Скорость движения полосы, длина каждой зоны и температурные настройки тщательно синхронизируются для достижения желаемого эффекта отжига. Например, клиенту, производящему алюминиевую фольгу для упаковки пищевых продуктов, требуется очень мягкий, пластичный материал с безупречной поверхностью. Наши линии непрерывного отжига могут обрабатывать тонколистовую алюминиевую фольгу на высоких скоростях, обеспечивая равномерные свойства и поверхность, готовую к печати или ламинированию. Конструкция муфеля в наших печах для отжига блестящей фольги очень важна для алюминия, поскольку она предотвращает прямой контакт между нагревательными элементами и защитной атмосферой, что в противном случае может привести к загрязнению или реакциям, влияющим на поверхность алюминия.

Преимущества непрерывного отжига заключаются в высокой производительности, отличном постоянстве и снижении трудозатрат. Однако они требуют значительных капиталовложений и менее гибкие для небольших, разнообразных партий. Точный контроль температуры имеет первостепенное значение. Например, в непрерывной линии отжига полосы из алюминиевого сплава 5052 для автомобильных компонентов полоса может нагреваться до температуры около 345°C (650°F), выдерживаться в течение нескольких минут при прохождении через горячую зону, а затем охлаждаться с контролируемой скоростью. Регистрация данных и автоматизированные системы управления необходимы для постоянного поддержания этих параметров, гарантируя, что каждый метр полосы соответствует требуемым спецификациям по пластичности и размеру зерна.

Контроль атмосферы и его важность

Контроль атмосферы - важнейший аспект современного отжига алюминия, особенно когда требуется получить яркую, свободную от окислов поверхность или когда речь идет о сплавах, чувствительных к реакции с воздухом при повышенных температурах. Хотя алюминий естественным образом образует прочный защитный оксидный слой при комнатной температуре, этот слой может утолщаться и становиться вредным во время отжига, если его не контролировать, влияя на последующую обработку, такую как покраска, сварка или анодирование. Защитная атмосфера предотвращает или минимизирует окисление, а также помогает удалить остатки прокатного масла с поверхности материала.

Наиболее распространенные защитные атмосферы, используемые при отжиге алюминия, включают чистый азот, смеси азота и водорода (формовочный газ) или диссоциированный аммиак (75% водорода, 25% азота). Выбор зависит от конкретного сплава, желаемой чистоты поверхности, стоимости и соображений безопасности. Например, наши печи для отжига ярких сплавов в AKS разработаны для работы с точным контролем атмосферы, обеспечивающим очень низкий уровень кислорода и точки росы. Это особенно важно для клиентов, работающих на рынках электроники и декоративных изделий, где внешний вид и целостность поверхности имеют первостепенное значение. Например, производителю алюминиевых ребер теплообменников требуется идеально чистая и яркая поверхность для эффективной пайки; для достижения этой цели необходима контролируемая атмосфера во время отжига.

Поддержание чистоты защитной атмосферы внутри печи имеет решающее значение. Для этого необходимо обеспечить хорошую герметичность печи, использовать газы высокой чистоты, а иногда и системы газоочистки. Сайт точка росы в атмосфере4 (мера содержания влаги) является ключевым параметром для контроля, поскольку водяной пар может быть источником кислорода. В приведенной ниже таблице показаны типичные атмосферы и их учет при отжиге алюминия:

| Тип атмосферы | Состав | Преимущества | Недостатки | Типичное использование |

|---|---|---|---|---|

| Азот (N₂) | >99,9% N₂ | Инертный, относительно недорогой, легкодоступный | Меньшая восстановительная способность, чем у H₂ | Общее назначение, подходит для многих сплавов |

| Формирующий газ (N₂/H₂) | 5-25% H₂, баланс N₂ | Восстановление (H₂ удаляет оксиды), хорошая яркость | H₂ воспламеняемость (необходимы системы безопасности) | Светлый отжиг, чувствительные сплавы |

| Диссоциированный аммиак | 75% H₂, 25% N₂ | Высокая степень восстановления, экономически эффективна, если NH₃ дешев | Требуется NH₃ крекинг, H₂ воспламеняемость, N₂ может азотировать некоторые сплавы, если не соблюдать осторожность. | Светлый отжиг (реже для алюминия, чем для стали) |

| Вакуум | <10-² мбар | Максимальная защита, отсутствие затрат на газ во время процесса | Высокие капитальные затраты, периодический процесс, медленные циклы | Высокочистые реактивные сплавы, аэрокосмическая промышленность |

Наши вакуумные печи для отжига AKS Furnace также предлагают отличное решение для сверхчистого отжига специфических алюминиевых сплавов, где недопустимы даже следы атмосферных реакций, хотя это более характерно для специальных металлов. Главное - подобрать технологию атмосферы в соответствии с конкретными требованиями клиента к материалу и качеству. Для большинства промышленных видов отжига алюминия, особенно для полос и рулонов, контролируемая азотная или азотно-водородная атмосфера в таких печах, как наши установки Bright Annealing или Bell-Type, обеспечивает оптимальный баланс качества, эффективности и стоимости.

Непрерывный отжиг для крупносерийного производстваПравда

Линии непрерывного отжига предназначены для высокой производительности однородной продукции, такой как алюминиевые полосы и фольга, обеспечивая превосходное постоянство и снижение трудозатрат.

При пакетном отжиге используется исключительно вакуумЛожь

При пакетном отжиге обычно используется защитная атмосфера (смеси азота и водорода), а не вакуум, который применяется только в особых случаях, требующих сверхчистых результатов.

Какие проблемы обычно возникают при отжиге алюминия?

Несмотря на то что отжиг алюминия - хорошо отлаженный процесс, производители часто сталкиваются с проблемой достижения стабильных результатов и оптимальной эффективности. Основная проблема заключается в точном контроле множества переменных, когда незначительные отклонения могут существенно повлиять на качество конечного продукта. Это приводит к проблемам с выходом продукции, потреблением энергии и соблюдением строгих технических условий.

Общие задачи при отжиге алюминия включают поддержание точной равномерности температуры, контроль роста зерен, предотвращение окисления или обесцвечивания поверхности, управление искажениями в тонких секциях, обеспечение полной рекристаллизации для достижения желаемой мягкости и оптимизацию потребления энергии на протяжении всего процесса.

Решение проблем, связанных с отжигом алюминия, требует глубокого понимания как поведения материала, так и тонкостей оборудования для термической обработки. Компания AKS Furnace работает с многочисленными клиентами, которые ежедневно сталкиваются с этими проблемами. Например, достижение равномерной температуры по всему большому рулону алюминиевой ленты в печи отжига колокольного типа может быть затруднено из-за массы материала; холодные участки могут привести к неполному отжигу и нестабильным механическим свойствам. И наоборот, перегрев может вызвать чрезмерный рост зерен, снижая прочность и вязкость материала. Предотвращение проблем с поверхностью - еще одно серьезное препятствие. Алюминий сильно реагирует с кислородом, особенно при температурах отжига. Даже при наличии защитной атмосферы неправильная герметизация печи или неправильный состав атмосферы могут привести к окислению, окрашиванию поверхности или даже к нежелательным реакциям с остатками смазочных материалов, оставшихся после предыдущих операций прокатки. Это особенно важно для изделий, для которых важен внешний вид или последующая обработка поверхности, например анодирование. Мы часто подчеркиваем, что сама конструкция печи, включая конвекционные схемы и динамику атмосферных потоков, играет важную роль в решении этих проблем.

Кроме того, разнообразие алюминиевых сплавов добавляет еще один уровень сложности. Каждая система сплавов, будь то не поддающиеся термической обработке серии, такие как 1xxx, 3xxx или 5xxx, или поддающиеся термической обработке, такие как 2xxx, 6xxx или 7xxx (хотя полный отжиг более распространен для первых), имеет свою уникальную реакцию на термическую обработку. Параметры отжига, идеально подходящие для одного сплава, могут оказаться губительными для другого. Например, некоторые сплавы склонны к дефекты "апельсиновой корки"5 если размер зерна после отжига становится слишком большим, что влияет на качество поверхности после формовки. Искажения и коробление также могут стать серьезными проблемами, особенно при отжиге тонколистового металла, фольги или сложных деталей. Часто это происходит из-за неравномерного нагрева или охлаждения или неправильной поддержки внутри печи. Энергоэффективность является постоянной проблемой, поскольку отжиг - энергоемкий процесс. Оптимизация циклов нагрева, улучшение изоляции печи и использование систем рекуперации тепла имеют решающее значение для экономически эффективной работы. В компании AKS Furnace мы решаем эти задачи, используя передовые сенсорные технологии, точные Алгоритмы ПИД-регулирования6и надежная конструкция печей в наших проектах, как, например, в наших печах для отжига светлых металлов, которые обеспечивают оптимальное распределение тепла и целостность атмосферы при обработке чувствительных алюминиевых полос. Наш опыт показывает, что целостный подход, включающий материаловедение, проектирование печей и управление процессом, необходим для последовательного преодоления этих распространенных препятствий при отжиге.

Обеспечение равномерности температуры

Достижение и поддержание точной равномерности температуры по всей алюминиевой шихте является, пожалуй, одной из наиболее важных и постоянных проблем при отжиге. Неравномерность температуры может привести к несовместимым металлургическим свойствам, когда некоторые части материала полностью отожжены, а другие остаются частично закаленными или переотжигаются. Это особенно проблематично в печах периодического действия, обрабатывающих большие или плотно упакованные грузы, такие как рулоны алюминиевой ленты в печи отжига колокольного типа или стопки листов в печи коробчатого типа. Холодные участки в шихте не пройдут полную рекристаллизацию, что приведет к более высокой твердости и более низкой пластичности, чем хотелось бы. И наоборот, горячие точки могут привести к чрезмерному росту зерна, дефектам поверхности или даже зарождению плавления в некоторых сплавах с низкой точкой плавления.

В компании AKS Furnace мы решаем эту проблему с помощью нескольких инженерных стратегий. Например, в наших печах для отжига типа Bell и Bogie мы используем мощные конвекционные вентиляторы для улучшения циркуляции тепла в защитной атмосфере, что обеспечивает более равномерное распределение тепла по всей загрузке. Размещение и зонирование нагревательных элементов также тщательно разрабатываются на основе вычислительной гидродинамики (CFD) и теплового моделирования, чтобы минимизировать температурные градиенты. Для печей непрерывного действия, таких как наши линии отжига алюминиевой полосы, задача переходит к обеспечению равномерной температуры по ширине полосы и по ее длине при прохождении через различные зоны нагрева. Это достигается за счет оптимизации конструкции лучистого нагрева, целостности муфеля и точного контроля скорости движения полосы и температуры в зонах.

Клиент, производящий алюминиевые круги высокой степени очистки для посуды глубокой вытяжки, однажды столкнулся с проблемой непоследовательного образования ушек (волнистых краев) во время вытяжки. Расследование выявило неравномерность температуры при пакетном отжиге стопок листов. Переход на печь с улучшенной конвекцией и многозонным контролем температуры позволил добиться гораздо более строгого распределения температуры (например, ±3 °C по всей загрузке вместо ±10 °C), что значительно уменьшило образование ушек и повысило однородность продукции. Такой уровень точности крайне важен, поскольку, как показывают данные, даже отклонение на 5-10 °C от заданной температуры отжига может заметно повлиять на конечный размер зерна и механические свойства многих алюминиевых сплавов.

Управление ростом зерна и микроструктурой

Основная цель отжига - вызвать рекристаллизацию, сформировать новые, свободные от деформации зерна и тем самым смягчить материал. Однако если температура отжига слишком высока или время выдержки слишком велико, эти вновь образованные зерна могут продолжать расти, что приведет к нежелательной крупнозернистой структуре. Крупные зерна могут негативно повлиять на ряд свойств: они могут снизить вязкость материала, привести к шероховатой поверхности (известной как "апельсиновая корка") после операций формования, а иногда и повлиять на усталостную прочность. Поэтому контроль роста зерен - это тонкий процесс балансировки.

Идеальная отожженная микроструктура обычно состоит из мелких равноосных зерен. Это обеспечивает хорошее сочетание пластичности для формования и достаточной прочности для применения. Факторы, влияющие на размер зерна, включают в себя объем предварительной холодной обработки (более высокая холодная обработка способствует образованию более мелких рекристаллизованных зерен), температуру и время отжига, а также наличие в сплаве зернообразующих элементов или дисперсоидов. Например, сплавы серии 3xxx (например, 3003 или 3105), содержащие марганец, обладают большей устойчивостью к росту зерен по сравнению с более чистым алюминием серии 1xxx. В компании AKS Furnace, когда мы вводим в эксплуатацию печь для отжига, мы часто работаем с клиентами, чтобы установить оптимальные циклы отжига, которые обеспечивают полную рекристаллизацию, не способствуя чрезмерному росту зерна. Это предполагает тщательное тестирование и металлографическое исследование образцов, отожженных в различных условиях.

Возьмем производителя архитектурных алюминиевых панелей. Если отожженные листы имеют слишком крупнозернистую структуру, формирование сложных кривых или резких изгибов может привести к эффекту апельсиновой корки, что сделает поверхность эстетически неприемлемой и потенциально потребует дорогостоящей доработки. Точно контролируя время выдержки при оптимальной температуре отжига (например, 345°C для сплава 3003, достаточно долго для полной рекристаллизации), можно поддерживать мелкий размер зерна (например, размер зерна 7-9 по ASTM). В таблице ниже приведена упрощенная зависимость:

| Параметр | Влияние на размер рекристаллизованного зерна | Последствия для контроля |

|---|---|---|

| Предварительная холодная обработка | Высокий CW → Мелкие зерна | Обеспечение равномерного холодного восстановления перед отжигом |

| Температура отжига | Более высокая температура → Более грубые зерна (если передержать) | Точный контроль температуры, предотвращение перегрева |

| Время выдержки | Более длительное время → Более крупные зерна | Оптимизируйте время выдержки только для полной рекристаллизации |

| Состав сплава | Зернопереработчики сдерживают рост | Понимание особенностей поведения сплава |

Наши передовые системы управления печью позволяют точно выполнять эти оптимизированные циклы, обеспечивая стабильные микроструктурные результаты партия за партией или непрерывно в случае отжига полосы.

Предотвращение окисления и загрязнения поверхности

Алюминий - реактивный металл, который при контакте с кислородом легко образует защитный слой оксида алюминия (Al₂O₃). Хотя этот слой обеспечивает отличную коррозионную стойкость при комнатной температуре, его неконтролируемый рост при температуре отжига может привести к тусклой, обесцвеченной поверхности или к образованию более толстого, твердого оксида, который может препятствовать последующим операциям, таким как сварка, пайка, покраска или анодирование. Кроме того, остатки смазочных материалов для прокатки или другие поверхностные загрязнения могут разрушаться при высоких температурах, вызывая окрашивание или вступая в реакцию с алюминиевой поверхностью.

Именно поэтому защитная атмосфера имеет решающее значение для многих видов отжига алюминия, особенно для отжига в светлых тонах. Печи для отжига блестящего алюминия компании AKS Furnace оснащены газонепроницаемыми муфелями или ретортами и сложными системами контроля атмосферы для поддержания очень низкого уровня кислорода и влаги (низкая точка росы). Обычно атмосфера на основе азота с небольшим содержанием водорода (образующий газ)7 используется. Водород действует как восстановитель, помогая предотвратить окисление и даже немного уменьшить существующие тонкие окислы, в результате чего получается яркая, чистая поверхность. Например, клиент, производящий алюминиевые полосы для светоотражающих светильников, полагается на исключительно яркую поверхность, достигаемую в наших печах. Любая тусклость или обесцвечивание сделают продукт непригодным для использования.

Помимо атмосферы, ключевое значение имеют также чистота печи и правильная подготовка материала. Остатки прокатных масел должны быть сведены к минимуму или эффективно удалены до или на ранних стадиях нагрева. Некоторые современные линии непрерывного отжига включают в себя секции предварительной очистки. В периодических процессах медленные темпы нагрева позволяют вывести летучие вещества до того, как они смогут вызвать окрашивание при более высоких температурах. Выбор смазочного материала, использованного в предшествующих процессах холодной обработки, также может повлиять на качество поверхности после отжига; предпочтительны смазочные материалы с низким содержанием остатков, легко испаряющиеся. Мы часто консультируем клиентов по этим вопросам, поскольку печь может сделать очень много, если поступающий материал сильно загрязнен. Например, данные свидетельствуют о том, что поддержание уровня кислорода ниже 20 ppm и точки росы ниже -40°C в атмосфере печи часто необходимо для достижения действительно яркой отделки чувствительных алюминиевых сплавов.

Равномерность температуры имеет решающее значение при отжигеПравда

Даже небольшие колебания температуры (±5-10°C) могут существенно повлиять на размер зерна и механические свойства алюминия.

Все алюминиевые сплавы отжигаются одинаковоЛожь

Различные серии алюминиевых сплавов (1xxx, 3xxx, 5xxx против 2xxx, 6xxx, 7xxx) требуют уникальных параметров отжига и по-разному реагируют на термическую обработку.

Какие стратегии можно использовать для решения этих проблем с отжигом?

Несоответствие свойств отожженного алюминия, высокие затраты на электроэнергию или проблемы с качеством поверхности могут разочаровать и нанести ущерб прибыли предприятия. Производители часто чувствуют себя в тупике, не зная, как надежно улучшить результаты отжига. Ключ к решению проблемы лежит в многогранном подходе к оптимизации процесса.

Стратегии преодоления проблем, связанных с отжигом алюминия, включают внедрение передовых систем управления процессом для точного регулирования температуры и атмосферы, оптимизацию конструкции печи для равномерного нагрева и эффективного использования энергии, тщательную подготовку и обработку материала, а также разработку индивидуального цикла отжига в зависимости от типа сплава.

Чтобы эффективно справиться с распространенными проблемами при отжиге алюминия, необходима активная и систематическая стратегия. В компании AKS Furnace мы считаем, что она начинается с глубокого понимания конкретных проблем, с которыми сталкиваются наши клиенты, будь то неравномерность температуры, нежелательный рост зерна или дефекты поверхности. Одной из основных стратегий является внедрение усовершенствованного управления процессом. Это означает переход от простых систем управления на основе термостата к сложным системам управления. ПЛК или системы SCADA8 которые позволяют программировать многосегментные циклы отжига с точным ПИД-регулированием температуры в нескольких зонах. Эти системы также могут включать в себя управление и мониторинг защитной атмосферы, включая расход, давление и точку росы. Например, клиент, занимающийся отжигом крупных разнородных алюминиевых изделий, обнаружил, что, дооснастив свою печь с тележечным подом многозонным управлением и программируемыми рецептами, он смог адаптировать циклы к каждой загрузке, значительно улучшив согласованность. Еще одна важная стратегия заключается в оптимизации конструкции самой печи. Она включает в себя такие элементы, как высокоскоростные конвекционные вентиляторы, стратегически расположенные нагревательные элементы, современные изоляционные материалы для снижения теплопотерь и эффективные механизмы герметизации для поддержания целостности атмосферы и предотвращения проникновения воздуха.

Подготовка и обработка материала также играют важную роль. Убедитесь, что алюминий, поступающий в печь, чист и не содержит излишних смазок или загрязняющих веществ, это поможет предотвратить многие проблемы, связанные с поверхностью. Для рулонов важно правильное натяжение обмотки, чтобы обеспечить равномерное проникновение тепла и циркуляцию атмосферы. Подбор цикла отжига - скорости нагрева, температуры выдержки, времени выдержки и скорости охлаждения - в соответствии с конкретным алюминиевым сплавом и историей его предыдущей обработки - имеет принципиальное значение. Для этого часто требуется металлургический опыт и эмпирические испытания. Например, производитель алюминиевых полос, стремящийся получить определенную закалку сплава серии 5xxx, может совместно с нашей командой разработать точный профиль непрерывного отжига в одной из наших печей для отжига по технологии Bright Annealing, обеспечивая баланс между производительностью и необходимостью полной рекристаллизации и контролируемым размером зерна. Кроме того, регулярное техническое обслуживание печи, включая калибровку термопар, проверку уплотнений и очистку внутренней поверхности печи, не может быть переоценено как стратегия обеспечения постоянной оптимальной производительности. Сочетание этих подходов - передового контроля, оптимизированной конструкции печи, бережного обращения с материалами и научно разработанных циклов - позволяет производителям значительно повысить качество, последовательность и эффективность операций по отжигу алюминия. По нашим наблюдениям, благодаря таким комплексным стратегиям клиенты сократили количество брака более чем на 15%, а потребление энергии - до 10%.

Передовой контроль и мониторинг процессов

Внедрение передовых систем управления и мониторинга процесса является краеугольным камнем стратегии для решения многих проблем, связанных с отжигом алюминия. Традиционные установки отжига часто опираются на базовые температурные контроллеры, которые могут не обеспечивать точность и быстроту реакции, необходимые для современных стандартов качества, особенно при работе с чувствительными алюминиевыми сплавами или сложной геометрией загрузки. Современные системы, часто основанные на программируемых логических контроллерах (PLC) или интегрированные в SCADA (Supervisory Control and Data Acquisition), обеспечивают многозонный контроль температуры, программируемые темпы нагрева и охлаждения, а также точное управление временем выдержки. Это позволяет создавать высокоспецифичные рецепты отжига, адаптированные к различным сплавам и требованиям к продукции.

В компании AKS Furnace наши печи для отжига оснащены такими передовыми системами управления. Например, наши печи для отжига алюминиевой полосы имеют несколько зон нагрева и охлаждения, каждая из которых управляется и контролируется независимо. Термопары стратегически расположены для обеспечения обратной связи в режиме реального времени с температурой в различных точках печи и на самой полосе (при необходимости используются бесконтактные пирометры). Эти данные поступают в Контуры управления PID (пропорционально-интегрально-деривативные)9 которые вносят микрокорректировки в выходную мощность, обеспечивая тщательное соблюдение температурного профиля. Кроме того, эти системы регистрируют все критические параметры процесса - температуру, расход атмосферы, точку росы, скорость ленты и т. д. - создавая подробную запись для обеспечения качества и анализа процесса. Один из клиентов, производящий автомобильные алюминиевые компоненты, смог отследить периодические проблемы с формуемостью, связанные с небольшими отклонениями температуры в период выдержки, проанализировав записанные данные, что позволило им точно настроить рецепт и устранить проблему.

Контроль атмосферы - еще одна область, где передовые системы обеспечивают значительные преимущества. Встроенные датчики могут отслеживать уровень кислорода, точку росы и состав газа в режиме реального времени, автоматически регулируя расход газа для поддержания необходимой защитной среды. Это не только обеспечивает стабильное качество поверхности, но и оптимизирует расход дорогостоящих защитных газов. Например, печь отжига типа Bell для алюминиевых рулонов может быть запрограммирована на использование более высокого расхода продувки вначале, а затем снизить его до поддерживающего уровня после достижения требуемой чистоты атмосферы, что позволяет значительно сэкономить эксплуатационные расходы без ущерба для качества.

Проектирование и оптимизация печей

Физическая конструкция печи для отжига играет важную роль в решении таких задач, как равномерность температуры, энергоэффективность и целостность атмосферы. Оптимизация конструкции печи предполагает тщательное рассмотрение изоляционных материалов, типов и размещения нагревательных элементов, внутренней циркуляции газов и механизмов уплотнения. Современные огнеупорные и изоляционные материалы, такие как керамические волокна и микропористая изоляция, обеспечивают более высокую тепловую эффективность по сравнению со старыми печами с кирпичной футеровкой, снижая потери тепла в окружающую среду и тем самым уменьшая потребление энергии.

Компания AKS Furnace вкладывает значительные средства в НИОКР при разработке печей. Например, для улучшения равномерности температуры в наших печах Bogie Hearth и Bell-Type Annealing Furnaces мы используем высокопроизводительные, стратегически расположенные конвекционные вентиляторы и системы перегородок. Они создают принудительные конвекционные потоки в камере печи, обеспечивая эффективную циркуляцию защитной атмосферы (и, следовательно, тепла) вокруг и через загрузку. Это помогает свести к минимуму горячие и холодные точки, особенно в плотно упакованных зарядах, таких как алюминиевые катушки. В таблице ниже представлены некоторые конструктивные особенности и их преимущества:

| Особенность конструкции печи | Выгода | Влияние на задачу отжига |

|---|---|---|

| Высокоэффективная изоляция | Сокращение теплопотерь, снижение энергопотребления | Устранение энергетической неэффективности |

| Многозональные нагревательные элементы | Точный контроль температуры в различных секциях печи | Улучшает равномерность температуры, позволяет создавать сложные профили |

| Конвекционные вентиляторы/перегородки | Улучшенный теплообмен и циркуляция атмосферы | Значительно улучшает равномерность температуры, сокращает время цикла |

| Газонепроницаемая муфта/реторта | Поддерживает целостность защитной атмосферы, предотвращает загрязнение | Предотвращает окисление и обесцвечивание, обеспечивает яркую поверхность |

| Оптимизированные системы уплотнения | Минимизирует проникновение воздуха и утечку защитного газа | Улучшает контроль атмосферы, снижает расход газа |

| Системы рекуперации тепла | Подогрев воздуха для горения или поступающей нагрузки за счет энергии отработанных газов | Дальнейшее повышение энергоэффективности |

Для линий непрерывного отжига, например, наших печей для отжига "Брайт", решающее значение имеет конструкция муфеля (если он используется) или системы излучающих труб. Муфель должен быть полностью газонепроницаемым, чтобы отделить нагревательные элементы от защитной атмосферы и алюминиевой полосы. Его материал должен выдерживать высокие температуры и термоциклы без деформации и разрушения. Стратегическое размещение входных и выходных уплотнений (например, войлочных уплотнений, динамических газовых завес) также имеет решающее значение для минимизации потерь атмосферы и проникновения воздуха, что крайне важно для поддержания низкой точки росы и уровня кислорода, необходимых для яркого отжига алюминия.

Циклы отжига для конкретных сплавов и подготовка материалов

Разработка и внедрение циклов отжига, специально адаптированных к обрабатываемому алюминиевому сплаву, его закалке и предполагаемому применению, является основополагающей стратегией. Не существует универсального рецепта отжига. Различные алюминиевые сплавы (например, серии 1xxx, 3xxx, 5xxx, 6xxx) имеют различные температуры рекристаллизации, кинетика роста зерен и чувствительность к скорости охлаждения10. Например, некоторые сплавы серии 5xxx, если их не охладить должным образом после отжига, могут быть подвержены сенсибилизации, что влияет на их коррозионную стойкость. Термообрабатываемые сплавы, такие как 6061, если их полностью отжечь, требуют очень медленного охлаждения для достижения наиболее мягкого отпуска 'O'.

Компания AKS Furnace часто сотрудничает с клиентами для проведения испытаний и разработки оптимальных параметров отжига. Это может включать металлографический анализ образцов, отожженных при различных условиях, для оценки размера зерна, испытания на твердость и формоустойчивость. Например, клиенту, обрабатывающему алюминиевую полосу для глубокой вытяжки, необходимо было добиться максимальной пластичности. Тщательно отрегулировав температуру отжига так, чтобы она была чуть выше точки полной рекристаллизации, и оптимизировав время отжига для обеспечения полной рекристаллизации без значительного роста зерен, а также контролируя скорость охлаждения, мы помогли им добиться стабильного улучшения значения удлинения на 5-8%.

Подготовка материала - не менее важный, но иногда упускаемый из виду аспект. Состояние алюминия перед тем, как он попадает в печь, существенно влияет на результат отжига. Это включает в себя количество предшествующей холодной обработки (которая влияет на поведение рекристаллизации), чистоту поверхности (остаточные масла или загрязнения могут вызывать окрашивание или препятствовать реакциям в атмосфере), а также правильные методы загрузки для обеспечения хорошего воздействия тепла и атмосферы. Для рулонов важно постоянное натяжение обмотки. Для штабелей листов полезно обеспечить достаточное расстояние для циркуляции атмосферы. Обучение операторов этим передовым методам является ключевой частью комплексной стратегии по преодолению проблем, связанных с отжигом. Например, внедрение простого этапа предварительной очистки сильно замасленной алюминиевой ленты перед ее поступлением на линию непрерывного отжига может значительно улучшить блеск поверхности и снизить загрязнение печи.

Усовершенствованный контроль улучшает отжигПравда

Системы ПЛК и SCADA позволяют точно контролировать температуру и атмосферу, что приводит к более стабильным результатам отжига.

Все сплавы нуждаются в одинаковом отжигеЛожь

Для различных алюминиевых сплавов требуются индивидуальные циклы отжига из-за различий в температурах рекристаллизации и требованиях к охлаждению.

Какие технические достижения повышают эффективность отжига алюминия?

Производители постоянно ищут пути совершенствования процессов отжига, стремясь к улучшению качества, повышению эффективности и снижению затрат, но иногда существующие технологии достигают своего предела. Задача состоит в том, чтобы найти и внедрить новые достижения, которые могут обеспечить настоящий скачок вперед. Инновации в области управления, материалов и моделирования прокладывают путь к этому.

Технические достижения в области отжига алюминия включают в себя сложные датчики для мониторинга в режиме реального времени, передовое программное обеспечение для моделирования для оптимизации процесса, инновационные материалы для печей для повышения тепловой эффективности и долговечности, а также интегрированные системы автоматизации для повышения согласованности и снижения количества человеческих ошибок.

Стремление к совершенству в области отжига алюминия - это постоянный путь, движимый непрерывными технологическими инновациями. В компании AKS Furnace мы постоянно изучаем и внедряем новые достижения, чтобы предоставить нашим клиентам самые современные решения. Одной из наиболее важных областей является технология датчиков. Современные датчики выходят за рамки базовых термопар; они включают бесконтактные пирометры для точного измерения температуры поверхности движущихся полос, анализаторы кислорода и точки росы in-situ для точного контроля атмосферы, и даже передовые акустические или вибрационные датчики, которые могут дать представление о состоянии оборудования. Такое количество данных в режиме реального времени, поступающих в интеллектуальные системы управления, позволяет динамически корректировать процесс отжига, обеспечивая поддержание оптимальных условий. Например, если датчик точки росы в нашей печи для яркого отжига обнаруживает небольшое повышение влажности, система управления может автоматически увеличить поток сухого защитного газа, чтобы компенсировать это, предотвращая потенциальное окисление поверхности алюминиевой полосы. Такой уровень реагирования был просто невозможен при использовании старых технологий.

Еще одно значительное достижение лежит в области программного обеспечения для моделирования и симуляции. Инструменты вычислительной гидродинамики (CFD) и анализа конечных элементов (FEA)11 позволяют разработчикам печей, таким как мы в компании AKS, моделировать теплопередачу, динамику газовых потоков и тепловые напряжения в печи и алюминиевой шихте еще до того, как печь будет построена. Это позволяет нам оптимизировать размещение нагревательных элементов, конструкцию вентиляторов, стратегии изоляции и даже схемы загрузки для серийных процессов, чтобы достичь максимальной равномерности температуры и энергоэффективности. Для клиентов это означает, что печи работают лучше с первого дня. Например, перед изготовлением большой печи Bogie Hearth Furnace для клиента, отжигающего сложные алюминиевые отливки, мы использовали CFD-моделирование, чтобы убедиться, что конструкция нашей конвекционной системы обеспечит равномерный нагрев всех частей разнообразной загрузки, предотвращая коробление и обеспечивая стабильные металлургические свойства. Кроме того, усовершенствованные материалы для изготовления печей, такие как новые композитные материалы из керамического волокна и современные металлические сплавы для радиантных труб и муфелей, обеспечивают повышенную тепловую эффективность, более высокую скорость нагрева и охлаждения и более длительный срок службы, сокращая время простоя в обслуживании и эксплуатационные расходы. Автоматизация и робототехника также играют все большую роль: от автоматизированных систем загрузки/выгрузки до полностью интегрированных технологических линий, где отжиг является лишь одним из этапов непрерывного производственного процесса, сводящего к минимуму ручное вмешательство и повышающего воспроизводимость.

Интеллектуальные системы управления и искусственный интеллект

Интеграция интеллектуальных систем управления, часто включающих в себя элементы Искусственный интеллект (AI) и машинное обучение (ML)12представляет собой значительный скачок вперед в области отжига алюминия. Эти системы выходят за рамки традиционного ПИД-регулирования, обучаясь на основе прошлых данных о процессе, чтобы оптимизировать циклы отжига в режиме реального времени, предсказывать потенциальные проблемы и адаптироваться к изменениям материала или условий окружающей среды. Например, система управления на основе искусственного интеллекта может анализировать исторические данные тысяч циклов отжига, соотнося входные параметры (тип сплава, размер рулона, начальный отпуск) с качеством на выходе (твердость, размер зерна, качество поверхности) и потреблением энергии. На основе полученных данных она может предложить или автоматически внедрить оптимизированные уставки для новых партий, что позволит сократить время цикла или потребление энергии при сохранении или улучшении качества.

В компании AKS Furnace, несмотря на то, что внедрение искусственного интеллекта в полном объеме является развивающейся областью, мы внедряем более сложные алгоритмы прогнозирования в наши системы управления. Например, управление с прогнозированием по модели (MPC) может предвидеть тепловую реакцию большого алюминиевого рулона в печи для отжига типа Bell и регулировать нагрев проактивно, а не реактивно, что приводит к более жесткому контролю температуры и потенциально более короткому времени выдержки. Рассмотрим клиента, отжигающего различные алюминиевые сплавы с разной тепловой массой. Интеллектуальная система может автоматически регулировать темп нагрева в зависимости от конкретного сплава и конфигурации загрузки, определяемой с помощью сканирования штрих-кода или ручного ввода, обеспечивая оптимальный нагрев без перерегулирования. Это не только улучшает согласованность, но и снижает зависимость от опытных операторов, выполняющих ручную настройку.

Кроме того, ИИ можно использовать для предиктивного обслуживания. Анализируя данные датчиков (вибрация, температура, энергопотребление таких компонентов, как вентиляторы и нагревательные элементы), алгоритмы искусственного интеллекта могут обнаружить ранние признаки потенциального отказа оборудования, что позволяет планировать техническое обслуживание до того, как произойдет поломка. Это позволяет максимально увеличить время безотказной работы и сократить количество непредвиденных остановок производства. Например, аномальное потребление тока в банке нагревательных элементов может вызвать сигнал тревоги, указывающий на неисправный элемент, который необходимо заменить во время следующего планового обслуживания, предотвращая сбой в середине цикла, который может испортить всю партию алюминия.

Передовые материалы для изготовления печей

Материалы, используемые в конструкции печей для отжига, оказывают огромное влияние на их эффективность, срок службы и качество отжигаемого продукта. Последние достижения в области огнеупорных материалов, изоляции и высокотемпературных сплавов для внутренних компонентов значительно повышают производительность печей. Например, современные изоляционные модули из керамического волокна и микропористые изоляционные панели обладают гораздо меньшей теплопроводностью и теплоаккумулирующей способностью по сравнению с традиционными огнеупорными кирпичами. Это означает, что меньше энергии тратится на нагрев самой конструкции печи, больше тепла уходит в алюминиевую загрузку, а печи могут быстрее нагреваться и остывать, что потенциально сокращает время цикла.

В компании AKS Furnace мы используем эти передовые материалы в критически важных областях. В наших печах для отжига алюминиевой полосы муфель, изолирующий защитную атмосферу и полосу от нагревательных элементов, может быть изготовлен из современных никель-хромовых сплавов или даже композитов карбида кремния, обеспечивающих превосходную высокотемпературную прочность, сопротивление ползучести и термоударам. Это продлевает срок службы муфеля и обеспечивает его целостность, что крайне важно для поддержания чистоты атмосферы. В таблице ниже приведено сравнение традиционной и усовершенствованной изоляции:

| Недвижимость | Традиционный огнеупорный кирпич | Усовершенствованное керамическое волокно | Преимущество передовых материалов |

|---|---|---|---|

| Теплопроводность | Выше | Нижний | Сокращение теплопотерь, повышение энергоэффективности |

| Теплоаккумулирующая способность | Выше | Нижний | Ускоренный нагрев/охлаждение, более короткие циклы |

| Вес | Heavy | Свет | Более простая установка, меньшая нагрузка на конструкцию |

| Установка | Трудоемкость | Более быстрая, модульная | Сокращение времени и стоимости установки |

Лучистые трубки, часто используемые в газовых печах для отжига ярких материалов, также выигрывают от усовершенствования материалов. Трубки, изготовленные из высокоэффективных сплавов, таких как Kanthal APM или APMT, отличаются более длительным сроком службы при высоких рабочих температурах и лучшей устойчивостью к науглероживанию или окислению, что обеспечивает более надежный и эффективный нагрев. Для электрических печей нагревательные элементы из таких материалов, как дисилицид молибдена (MoSi₂) или карбид кремния (SiC), могут работать при более высоких температурах и имеют более длительный срок службы, чем традиционные металлические элементы в определенных атмосферах, хотя тщательный выбор в зависимости от конкретной атмосферы отжига алюминия имеет решающее значение. Эти усовершенствования материалов в совокупности способствуют созданию печей, которые являются более энергоэффективными, требуют меньшего обслуживания и обеспечивают более стабильную и контролируемую среду обработки.

Моделирование и технология цифровых двойников

Программное обеспечение для моделирования и концепция Технология "цифрового двойника13 революционизируют способы проектирования, эксплуатации и оптимизации печей отжига. Перед началом строительства мы в AKS Furnace используем вычислительную гидродинамику (CFD) для моделирования газовых потоков и теплообмена в конструкции печи. Это позволяет нам оптимизировать размещение нагревательных элементов, конвекционных вентиляторов и перегородок для обеспечения равномерного распределения температуры по всей зоне загрузки. Например, моделирование отжига плотно упакованного штабеля алюминиевых рулонов в печи колокольного типа помогает выявить потенциальные холодные зоны и позволяет изменить конструкцию вентилятора или точки впрыска газа для их виртуального уменьшения, что избавляет от дорогостоящих проб и ошибок на реальном оборудовании.

После ввода печи в эксплуатацию можно создать цифрового двойника - виртуальную копию физической печи и процесса - на основе данных датчиков в режиме реального времени. Этот цифровой двойник можно использовать для мониторинга производительности, прогнозирования результатов и тестирования новых рецептов отжига или модификаций процесса в виртуальной среде без риска. Например, если клиент хочет отжечь новый алюминиевый сплав или изделие другой формы, мы можем использовать цифрового двойника для моделирования предлагаемого цикла отжига, прогнозирования изменения температуры внутри загрузки, оценки времени цикла и даже предвидения потенциальных проблем, таких как деформация, до проведения физических испытаний. Это значительно ускоряет разработку процесса и снижает потери материала.

Кроме того, цифровые двойники могут оказать неоценимую помощь в обучении операторов и устранении неполадок. Обучаемые могут взаимодействовать с виртуальной печью, изучая ее управление и реагируя на различные сценарии без ущерба для реального производства. При возникновении проблемы в физической печи цифровой двойник может помочь диагностировать проблему, сравнивая смоделированное поведение, основанное на текущих уставках, с фактическими показаниями датчиков, выявляя расхождения, которые могут указать на первопричину. Например, если фактическая скорость нагрева медленнее, чем предсказывает цифровой двойник, это может свидетельствовать о неисправности нагревательного элемента или утечке воздуха, снижающей эффективность печи. Такая интеграция моделирования на всех этапах проектирования и эксплуатации повышает эффективность, обеспечивая оптимизацию работы и упреждающее управление процессом отжига.

Современные датчики улучшают контроль отжигаПравда

Передовые датчики, такие как бесконтактные пирометры и анализаторы точки росы, обеспечивают мониторинг в режиме реального времени и динамическую регулировку во время отжига алюминия.

Традиционный кирпич изолирует лучше, чем керамикаЛожь

Усовершенствованная изоляция из керамического волокна фактически обеспечивает превосходные тепловые характеристики с более низкой проводимостью и аккумулированием тепла по сравнению с традиционным огнеупорным кирпичом.

Заключение

Отжиг алюминия - важнейший металлургический процесс, превращающий хрупкий алюминий в пригодный для обработки материал. Понимание его истории, современных областей применения, проблем, а также стратегий и технических достижений для оптимизации позволяет производителям добиваться превосходного качества, эффективности и постоянства своей продукции.

-

Узнайте о прорыве, который сделал алюминий коммерчески выгодным и широко доступным. ↩

-

Понять основные металлургические этапы, происходящие при отжиге алюминия. ↩

-

Поймите, как отжиг изменяет внутреннюю структуру алюминия для достижения желаемой мягкости и пластичности. ↩

-

Поймите, почему контроль влажности в атмосфере печей жизненно важен для предотвращения окисления и дефектов алюминия. ↩

-

Узнайте о причинах, внешнем виде и методах предотвращения дефектов в виде апельсиновой корки при обработке металлов давлением. ↩

-

Поймите, как ПИД-регуляторы помогают добиться точного контроля температуры в таких промышленных процессах, как отжиг. ↩

-

Узнайте о составе и преимуществах использования формовочного газа для яркого отжига алюминия. ↩

-

Узнайте, как системы PLC/SCADA повышают автоматизацию промышленных процессов и точность управления при отжиге. ↩

-

Поймите, как ПИД-регуляторы поддерживают точную стабильность температуры в процессах отжига. ↩

-

Изучите ключевые металлургические факторы, влияющие на результаты отжига алюминия и поведение сплава. ↩

-

Узнайте о моделировании CFD/FEA для оптимизации инженерных конструкций и производственных процессов. ↩

-

Узнайте о применении AI/ML для оптимизации промышленных процессов и интеллектуальных систем управления. ↩

-

Поймите, как цифровые двойники революционизируют проектирование, эксплуатацию и оптимизацию производства. ↩